現場に入り込み、伴走しながら共創する

STOVEの生産管理システム

STOVEの生産管理システムはお客様の現場にフィット

以下のような課題を解決し現場に定着するシステムを開発します

パッケージソフトでは実現できない現場にフィットしたシステム

パッケージソフトを採用する場合には、次のような課題が想定されます。

・自社では使用しない機能が搭載されており、複雑なインターフェース構成で使いにくく、使用しない機能の開発費用も価格に上乗せされている。

・さまざまな特徴を持ったパッケージソフトの中から、自社が解決したい課題に対してピンポイントで解決できるソフトなのか分かりにくい。比較検討する際にも対象が多すぎて時間がかかってしまい、導入が遅れる。

・CASE対応などで製品構造の変化や導入する設備のデジタル化など、生産工程や管理方法の過渡期。生産管理システムに求められる機能が移り変わる中で、一つのパッケージソフトでは対応できない可能性がある。

・ユーザーインターフェースを今まで使用していた環境から変更すると、実際に扱う担当者が混乱してしまう。パッケージソフトでは、インターフェースを自由に設定することが難しい。

・生産体制の混在や突発的な生産体制の変更が想定される。自社のイレギュラーな状況にもパッケージソフトで対応できるか分からない。

このような課題に対して、STOVEではお客様の現場にフィットした生産管理システムを構築し、現場に定着させることができます。

現場の課題を徹底的に把握し「あったらいいな」を実現

生産管理システムは材料調達、製造、検査、営業、品質管理、経理など幅広い業務にまたがったシステムです。また、販売管理システムとの連携が必要な場合もあり、システムを利用する担当者は多岐に渡ります。

一方で、生産管理システムを導入する際には、一部の担当者のみで決められる場合があります。導入するシステムの選定をする人と、システムを利用する人が異なっている場合、導入したシステムに対して意見を出せなかった担当者の要望を上手くくみ取れず、使いやすいシステムになっていない可能性があります。

現場のリアルな課題を重視する STOVEの開発手法

システムを開発する際に、実際に生産管理システムを使用する現場へと足を運び、システムを活用する担当者と直接コミュニケーションを取ることが重要です。

集約された意見からは分からなかった本質的な課題や要望を、担当者とのコミュニケーションから抽出することができ、それを生産管理システムに反映させることで、幅広い業務の担当者が考える「あったらいいな」を実現します。

運用段階に入ってからの軌道修正をスピーディに実現

生産管理システムを構築するために情報収集や現場の意見吸い上げを行ったとしても、最初から完璧なシステムを構築するのは困難です。導入したシステムを定着させるためには、運用を始めてから使用者の意見を吸い上げ、スピーディーに修正していくことが重要です。

運用開始後に想定される課題としては、次のような項目が考えられます。

・繰り返し操作を行う際に手番が多く必要であり、効率化を進めるためにショートカットが欲しい

・多品種を1ラインに流す際に、それぞれの品種を判別するための情報が足りないため画面に表示する情報の追加が必要

・新しいシステムを導入したものの、事前の調査で必要な機能の実装が漏れており、従来システムと平行で使用せざるを得ない

このような課題は、生産管理システムを構築し実際に運用を始めるまで気づかないものも多くあります。

STOVEでは?

課題を解決する

STOVEのシステム開発ポリシー

STOVEは、それぞれの会社のDXに対応したシステムを効率的に開発するために、既製品のアプリではなく自社開発のフレームワークであるCOREを用いてシステムを構築します。また、スクラム開発を採用することで、大規模な生産管理システムであったとしても全体の整合性を保ちながら、スムーズに開発することが可能です。

比較される開発手法としては、アジャイル開発やウォーターフォール開発があります。アジャイル開発は、初動は速いですが全体のシステム構成が見通せず、最終的に整合性が取れなくなる可能性があるため、大規模なシステムの開発には向いていません。ウォーターフォール開発は、始めに全体を明確にするため整合性は取れますが、開発期間が長くなりがちであり、変化が速く大きい製造業のスピードには対応するのは困難です。

STOVEが採用しているスクラム開発は、最初にある程度の最終形態を思い描いた上で、インターフェースを整理し、部分ごとに切り分けてそれぞれを並行開発し、最後に組み上げる手法です。スクラム開発は他の開発手法で生じるデメリットを回避しつつ、拡張性に優れた生産管理システムの構築が可能です。

メリット

デメリット

STOVEの

生産管理

システム

メリット

デメリット

自社開発のフレームワークをベースに、顧客の状況に合わせたシステムを構築するため、パッケージソフトと同じものを作る場合には、相対的に高コストになっていまう可能性があります。

また、導入後に変更やサポートが不要な場合には、月額制が負担になってしまう場合もあるでしょう。

パッケージ型

生産管理

システム

メリット

パッケージ型の生産システムは、カスタマイズに対応していない分、自社の解決したい課題にマッチしていれば安価に導入ができます。さまざまな特徴を持ったパッケージ型のシステムがリリースされているため、選択肢は多いです。

デメリット

導入後に使いにくかったとしても、カスタマイズなどのサポート体制が十分でなく、使いにくい状態を運用でカバーする必要があります。どうしても使えない場合には、新たなシステムに総入れ替えをしなければいけません。

また、種類が多いため自社に合ったシステムの選定に時間がかかる点はデメリットです。

大手ITベンダー

の生産管理

システム

メリット

大手ITベンダーの生産管理システムは、フルオーダーメイドで構築してくれます。事前の要件定義に多くの時間を割いてくれますし、実績が多く信頼性が高い点はメリットです。フルカスタマイズできるため、設計時点での課題を解消できるシステムを導入できます。

デメリット

要件定義に時間をかける分、着手から導入までに時間がかかります。また、導入コストが他のシステムに比べて高くなってしまうこともデメリットです。開発途中や導入後のシステム改修には、柔軟な対応をしてもらえないことも多く、再度要件定義に時間をかけるなど、使いにくい状態が継続する可能性があります。

生産管理システムの導入事例

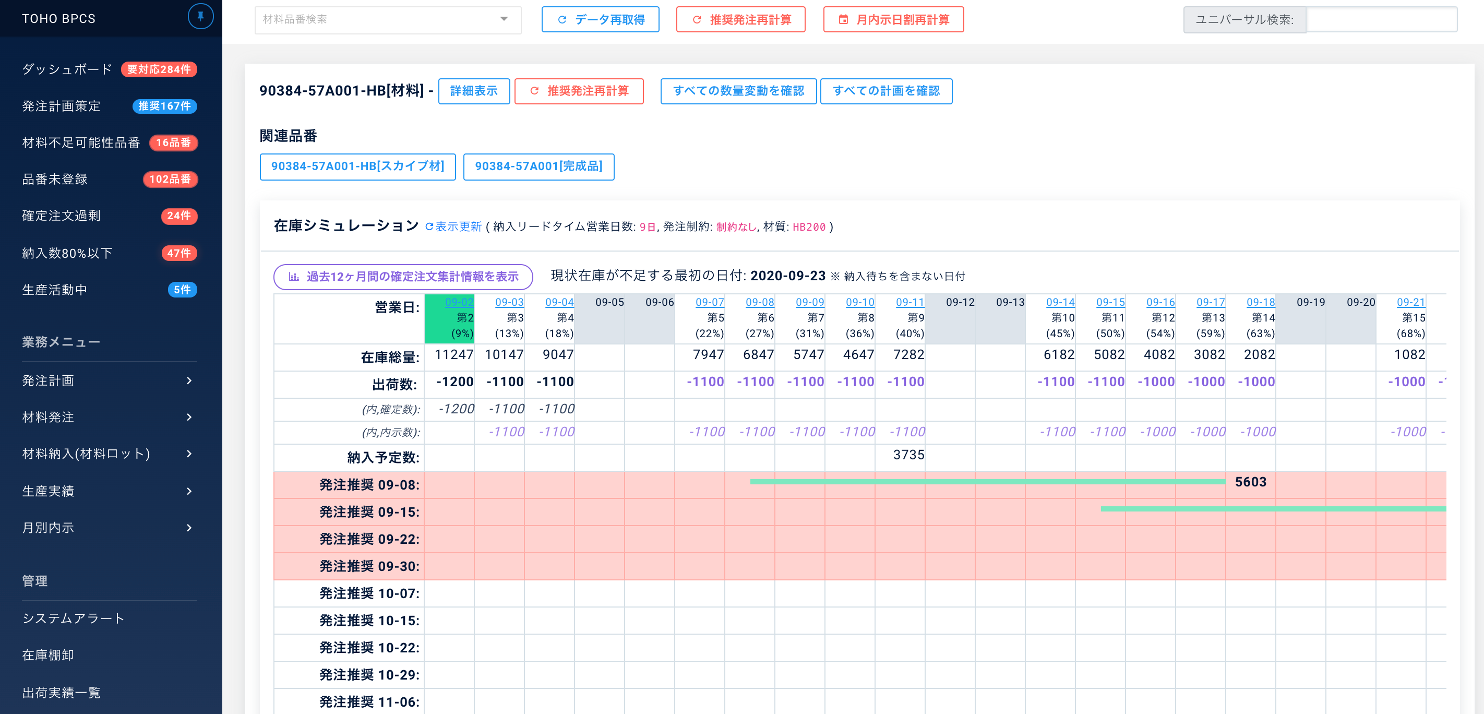

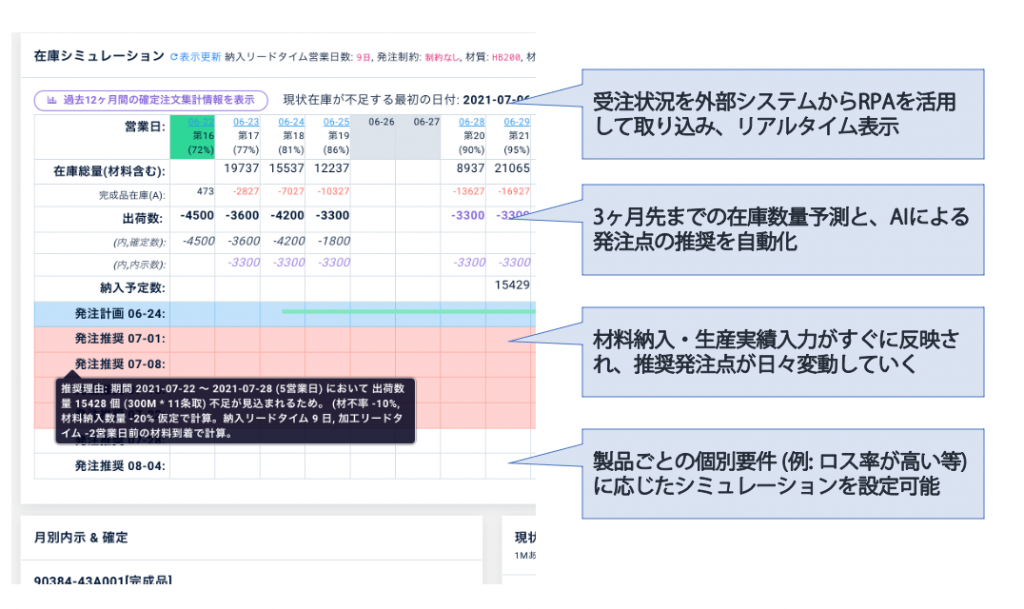

事例:自動車関連製造業さまの生産管理システム構築

自動車部品製造業さまの生産管理システム (基幹システム) のシステム化方針の策定・業務調査・設計・開発を全面的にご支援しました。

Excelファイル5つを駆使しながら運用していた発注業務を、スクラム手法で開発することで、個別特殊性が高くシステム化が難しいと考えられていた発注業務をデジタル化しました。

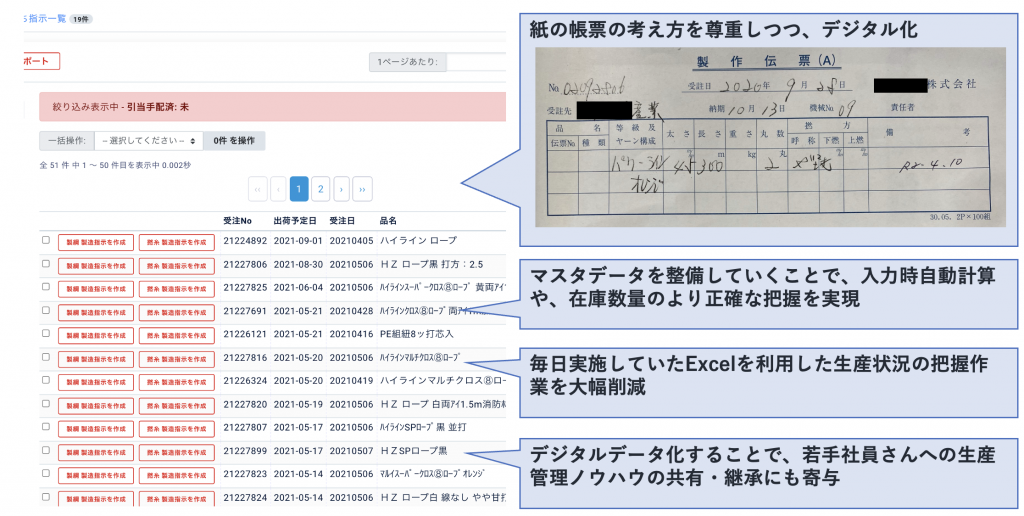

事例:紡績・繊維製造業業さまの生産管理システム構築

紙の帳票を素直にデジタル化しつつ、追加の機能を付与することで、いままでのノウハウを崩すことなく、よりデジタル的に進化した業務フローを実現しています。

お見積り・ご相談はお気軽にどうぞ

よくある質問

Q どのくらいの期間で、システムが完成しますか。

A 最短で3ヶ月で完成します。

Q システムを構築するにあたって、どのようなメンバーをアサインすれば良いですか

A 生産ラインを監督されているリーダーの方にメインで出席いただいております。 必要に応じて、営業の方や現場の方に出席いただきます

Q 相場感的に安いですか?

A 安いです。大手ベンダーの約4分の1の値段で価値を提供できます。

Q Windows7でも使えますか?

A はい、使えます。クラウドなので、OSや機種には依存しません。WindowsでもMacでもiPhoneでもAndroidでも利用できます。

Q 生産管理システム以外にもシステム構築の相談はできますか

A はい可能です。具体例としては、購買管理(経費精算)やAI画像認識、在庫管理、RPA(業務自動化)、販売システム(EC)、外部システム連携、IoTなども対応可能です。